全國服務熱線

全國服務熱線

18913268389湯生

全國服務熱線

全國服務熱線18913268389湯生

1真空蒸發鍍膜

1.1 真空蒸發鍍膜原理

原理如圖 1 所示 。 它是將膜材置于真空鍍膜室內 , 通過蒸發源使其加熱蒸發 。 當蒸發分子的平均自由程大于蒸發源與基片間的線尺寸后 , 蒸發的粒子從蒸發源表面上逸出 , 在飛向基片表面過程中很少受到其他粒子 ( 主要是殘余氣體分子)的碰撞阻礙,可直接到達基片表面上凝結而生成薄膜。

1.2 真空鍍膜特點

真空蒸鍍法優點:設備比較簡單 、操作容易;制成的薄膜純度高 、質量好,厚度可較準確控制;成膜速率快,效率高;薄膜的生長機理比較簡單;

缺點:不容易獲得結晶結構的薄膜;所形成的薄膜在基板上的附著力較小;工藝重復性不夠好等。

2 真空濺射鍍膜

2.1 濺射鍍膜的機理

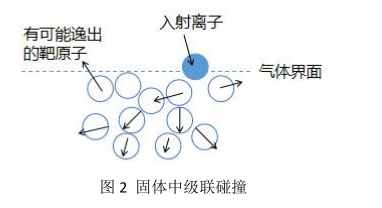

所謂濺射就是用荷能粒子(通常是惰性氣體的正離子)去轟擊固體(簡稱為靶材)表面,從而引起靶材表面上的原子(或分子)從其中逸出的一種現象。濺射的機理是動量從碰撞的粒子(正離子)傳遞給晶體點陣粒子的過程。如圖2所示,入射離子的動能傳遞是接連不斷地從一個原子傳遞給另一個原子的過程。

2.2 真空濺射薄膜的特點

① 膜厚可控性和重復性好

膜的厚度控制在預定的數值上,稱為膜厚的可控性。所需要的膜層厚度可以多次重復性出現,稱為膜厚重復性。在真空濺射鍍膜中,可以通過控制靶電流來控制膜厚。

② 薄膜與基片的附著力強

濺射原子能量比蒸發原子能量高 1-2個數量級,高能量的濺射原子沉積在基片上進行的能量轉換比蒸發原子高得多,產生較高的能量,增強了濺射原子與基片的附著力。

③ 制備合金膜和化合物膜時靶材組分與沉積到基體上的膜材組分極為接近

④ 可制備與靶材不同的新的物質膜

如果濺射時通入反應性氣體,使其與靶材發生化學反應,這樣就可以得到與靶材完全不同的新物質膜。

⑤ 膜層純度高質量好

濺射法制膜裝置中沒有蒸發法制膜裝置中的坩堝構件,所以濺射鍍膜中不會混入坩堝加熱器材料的成分,純度更高。

濺射鍍膜法缺點是成膜速度比蒸發鍍膜低 、基片溫度高 、易受雜質氣體影響 、裝置結構較復雜。

3 真空離子鍍膜

3.1 真空離子鍍膜原理

真空離子鍍膜是指在真空氣氛中利用蒸發源或濺射靶使膜材蒸發或濺射,蒸發或濺射出來的一部分粒子在氣體放電空間中電離成金屬離子,這些粒子在電場作用下沉積到基體上生成薄膜的一種過程 。其原理如圖3所示 。首先將鍍膜室壓力抽真空至 10 -3pa 以下,然后通入工作氣體使壓力增大至 10^0-10^-1pa,接入高壓。由于作為陰極的蒸發源接地,基體接入可調節的負偏壓,這時電源即可在蒸發源與基體間建立起低壓氣體放電的低溫等離子區;電阻加熱式蒸發源通電加熱膜材后,從膜材表面上逸出來的中性原子,在向基體遷移的過程中通過等離子體時,一部分原子由于與電子碰撞而電離成正離子;另一部分與工作氣體中的離子碰撞交換電荷后也可生成離子。這些離子在電場作用下被加速而射向接入負電位的基體后,即可生成薄膜。

3.2 真空離子鍍膜的特點

① 膜 /基結合力(附著力)強,膜層不易脫落; ② 離子鍍具有良好的繞射性,從而改善了膜層的覆蓋性;③ 鍍層質量高;④ 沉積速率高,成膜速度快,可制備30微米的厚膜;⑤ 鍍膜所適用的基體材料與膜材均比較廣泛。

4 化學氣相沉積( CVD )

化學氣相沉積技術,簡稱 CVD 技術。它是利用加熱 、等離子體增強 、光輔助等手段在常壓或低壓條件下使氣態物質通過化學反應在基體表面上制成固態薄膜的一種成膜技術。

CVD 技術一般來說具有一些特點:

① 設備的工藝操作都比較簡單 、 靈活性較強 , 能制備出配比各異的單一或復合膜

層和合膜層;

② CVD 法適用性廣泛;

③ 沉積速率可高達每分鐘幾微米到數百微米,因此生產效率高;

④ 與 PVD 法(蒸鍍、濺射)相比較繞射性好,適宜涂覆形狀復雜的基體;

⑤ 涂層致密性好;

⑥ 承受放射線輻射后的損傷較低,能與 MOS 集成電路(一種以金屬 -氧化物 -半導

體場效應晶體管為主要元件構成的集成電路)工藝相融合。

5 小結

真空鍍膜技術主要包括物理氣相沉積(PVD)技術和化學氣相沉積(CVD)技術 。

上面提到的蒸鍍、濺射鍍和離子鍍等都屬于PVD,其基本原理可概括為:鍍料的氣化 → 鍍料原子、分子或離子的遷移 → 鍍料原子 、分子或離子在基體上沉積。

化學氣相沉積可概括為:形成揮發性物質 → 把上述物質轉移到沉積區域 → 在固體上產生化學反應并產生固態物質。

189-1326-8389 在線咨詢

工藝定制 | 方案報價 | pvd咨詢CopyRight 2019 All Right Reserved 蘇州志天納米科技有限公司 蘇ICP備20032692號-1  蘇公網安備32058502011370號

蘇公網安備32058502011370號